咨询

服务流程

SERVICE FLOW

实地勘察

签订合同

团队设计

施工

品质验收

售后保障

定时回访

烧结机烟气循环技术实施方案与效果

烧结工序是钢铁企业重要的工序,也是企业内的能耗及污染排放大户,其工序能耗占据整个钢铁生产总能耗的15%左右,SO2排放却占钢铁厂总排放量的50%,NOX排放占据钢铁厂总排放的30%,CO2排放占据钢铁总排放的12%左右。面对日益严峻的环境压力和能源压力,各钢铁企业对烧结工序的节能减排也提出了更高的要求。

烧结机烟气循环的原理是将部分风箱支管的热废气或大烟道总管上一部分热废气循环到烧结机台车上部密封罩中,在主抽风机的作用下,循环废气重新参与烧结,利用烧结过程的高温将热废气中大部分的氮氧化物、二噁英等有害气体热解掉,并使烟气中的SO2富集,降低脱硫烟气处理量及成本,同时吸收利用烟气中的CO、CH化合物二次燃烧,降低烧结能耗。

烧结机烟气循环技术实施方案:

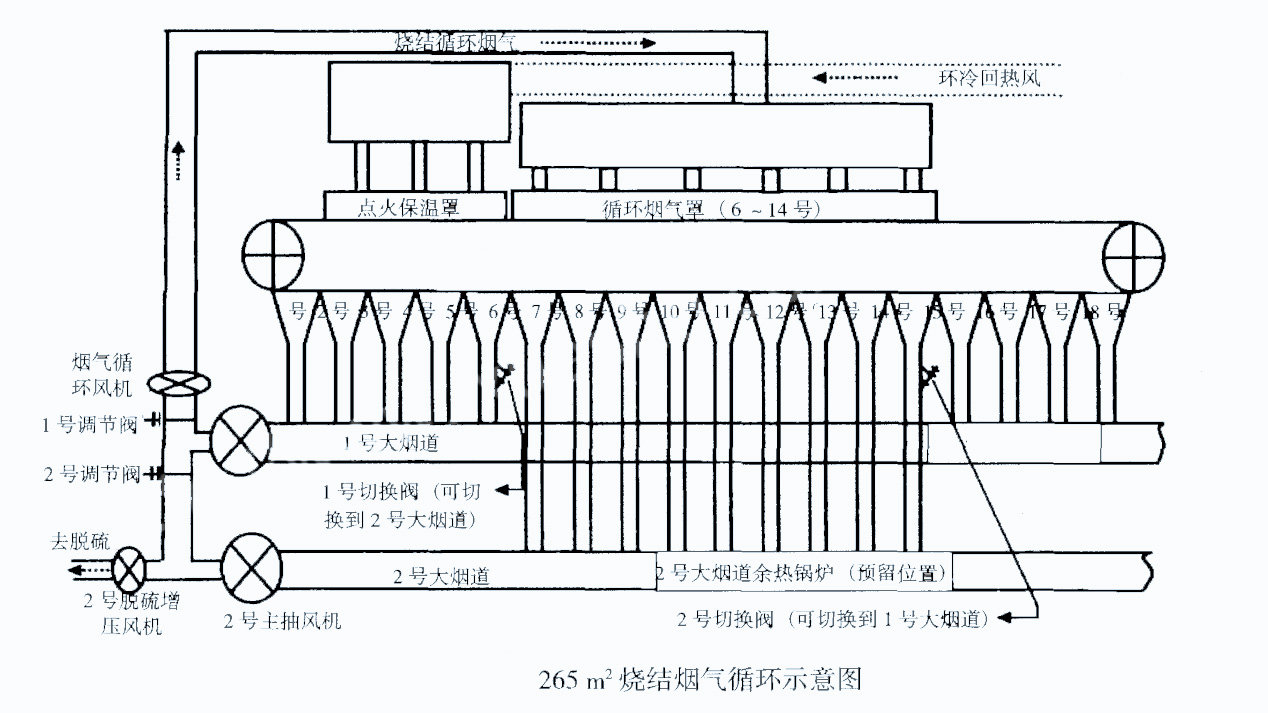

1、调整烧结机原导气管的连接方式。将烧结机1-6号、15-18号导气管的烟气引进入1号大烟道,7-13号导气管的烟气进入2号大烟道,7号、14号导气管可根据烟气平衡需要选择进入1号或2号大烟道(见上图)。

2、增加大烟道余热发电装置。正常生产时烧结烟气的平均温度在130-170℃,烧结烟气循环以后烟气平均温度将会有所提高,为解决烟气温度超高的问题,需设置热量交换装置回收多余的热量,可配套建设1号大烟道余热锅炉发电,预留2号大烟道余热锅炉位置。

3、合并循环烟气罩与原点火保温罩。将脱硫处理的部分烟气循环到烧结机上,并将循环烟气罩与原点火保温罩合并,在确保消化完烧结循环烟气的情况下,使用部分环冷热风既可以提高烧结循环烟气的氧含量又可以利用环冷热风的余热余能。

4、解决循环烟气系统的密封防泄漏防污染问题。在烧结机台车下栏板底部加装密封板实现台车与循环烟气罩的密封,同时,烧结生产过程需保持循环烟气罩内微负压以确保循环烟气不泄露。

5、对1、2号脱硫增压风机进行扩能改造,并加装调节阀门控制烟气的流向、流量,实现烟气的平衡分配。其中1号脱硫增压风机专用于烧结烟气循环,可以解决目前因主抽风机与增加风机风量不匹配造成的憋气现象。

烧结机烟气循环技术实施效果:

例如某烧结厂将265m2烧结机的烧结烟气脱硫系统部分烟气返回烧结,实施部分烟气循环烧结改造,项目实施后可达到4个效果:

1、可减少烟气排放量,同时降低末端治理设备的投资和运行费用;

2、循环烟气再次经过燃烧后会高温热解掉大部分的氮氧化物、二噁英, 对NOX减排也有一定的效果;

3、可以利用循环烟气中的余热余能,降低烧结能耗,预计将降低固体燃料消耗约1.5-2kg/t;

4、高硫烟气循环,低硫烟气排放,可达到SO2减排效果;

结语

国内外多家钢铁企业采用烧结机烟气循环技术后,在保证生产指标不降低的情况下,烧结机烟气循环技术可减少废气排放总量和污染物排放量,并能回收烟气余热、降低生产能耗,节能减排效果显著,也是我国烧结工序未来升级改造的主要方向之一。

最新动态

-

低水泥浇注料在加热炉上的应用

2021-07-24

-

高强度复合陶瓷耐磨料—在热风炉管道系统的应用

2021-07-17

-

烧结机烟气循环技术实施方案与效果

2021-07-11

-

链篦机-回转窑球团耐火材料的应用

2021-07-05

-

热风出口组合砖的应用

2021-07-03

-

产品应用-低蠕变高铝格子砖在热风炉的应用

2021-06-13

-

产品应用-高炉煤气重力除尘用喷涂料的应用

2021-06-06

-

产品应用-高强度复合陶瓷耐磨料的应用

2021-06-01

-

产品应用-高导热炭素捣打料在高炉炉底的应用

2021-05-30

为高温工业窑炉铸造安全节能的衬体材料

郑州正仟耐火科技有限公司

邮箱:coo@marsref.com电话:+86 13683830404 地址:河南省新密市超化镇工业园区