咨询

服务流程

SERVICE FLOW

实地勘察

签订合同

团队设计

施工

品质验收

售后保障

定时回访

链篦机-回转窑球团的生产工艺特点

球团与烧结是钢铁冶炼行业中作为提炼铁矿石的两种常用工艺,球团主要分为竖炉焙烧工艺、带式焙烧工艺、链篦机-回转窑焙烧工艺,由于竖炉焙烧工艺具有结构简单,基建投资少、热效率高、操作维修方便等优点被大多的钢铁企业所采用,随着焙烧工艺的改进,新型的链篦机-回转窑焙烧工艺由于生产综合质量高于竖炉球团,现已被各大钢铁企业广泛应用,下面就简单介绍下链篦机-回转窑球团的生产工艺特点:

- 前言

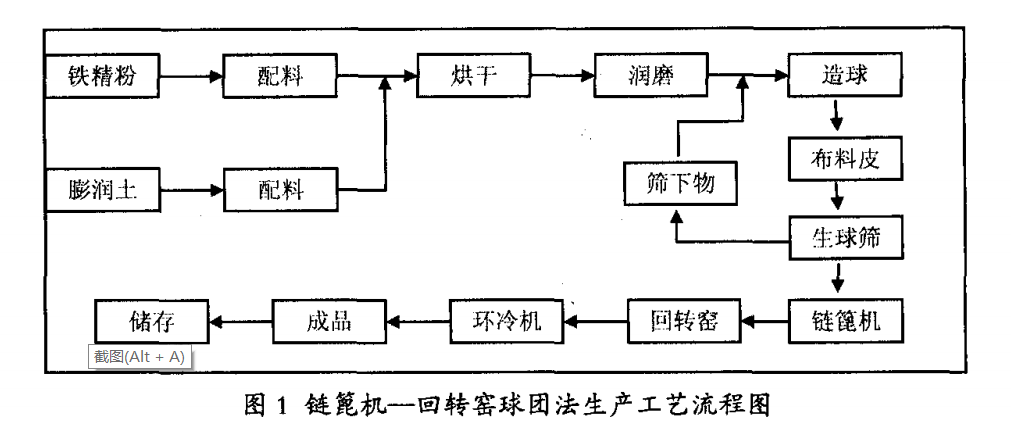

链篦机-回转窑球团法是一种联合机生产球团法,起主要设备的组成有:配料机、烘干机、润磨机、造球盘、生球筛分及布料机、链篦机、回转窑、环冷机等辅助设备。

链篦机-回转窑球团法生产工艺流程图

1、原料的烘干与润磨

按照一定比例将混合好的铁精粉进入烘干机进行烘干,烘干后的物料进入强制给料的润磨机进行细磨(200目即粒度在0.074mm的矿粉占80%以上),增大物料的比表面积,为下一步的造球提供充分的接触面积。

2、造球与筛分

润磨机出来的物料经过皮带机进入圆盘造球机进行造球,为满足产量及球径(Φ8-16),一般圆盘周边线速度控制在1.0-2.0m/s,圆盘的倾角控制在45-50°,圆盘边高为致敬的0.1-0.12倍,圆盘造球机的填充率控制在10-20%。由此生产出来的生球要经过圆辊式筛分机将合格生球送进链篦机进行干燥、预热,不合格的生球由皮带机送往破碎辊进行破碎,破碎后当做物料重新造球。

3、生球的干燥、预热

生球由链篦机的尾部进入链篦机的抽风干燥I段,此段的温度控制在250℃左右,温度过高的话会导致生球表面水分扩散过快而破裂。在干燥I段脱去生球表面附着水分后进入链篦机的抽风干燥II段,此段的温度一般约450℃。生球经过抽风干燥II段后开始进入预热I段,此段温度一般约700℃,使生球继续干燥并初步氧化、固结。生球经过预热I段后进入预热II段,此段温度一般为1050-1100℃,在这个阶段生球完成自身内部的固结硬化和氧化,使生球具有一定的强度,能够承受料球在回转窑中不断冲击而不破裂。生球抗破裂强度是进入回转窑焙烧的先决条件,若强度不够就会增加打入回转窑的粉料数量,以致生产结圈等一系列问题。

4、球团的焙烧

进入回转窑的料球随着回转窑做翻滚运动,同时从窑尾向窑头移动。窑头设有专业的烧嘴,为回转窑提供热量,同时将环冷机第一冷却段的热废气引入窑头罩,以保证窑内焙烧所需的温度。链篦机-回转窑球团法生产工艺其倾角一般为3-5%,填充率为7-8%,转速一般为0.3-1.5r/min,球团的焙烧温度控制在1250-1300℃,焙烧时间为25-40min。

5.球团的冷却

焙烧好的球团通过窑头罩里面的固定筛送入鼓风式环冷机进行冷却,进入第一冷却段的物料温度约为1250℃,通过给料斗中平料砣将球团均匀的分布在环冷机台车上,台车下面的风箱将自然风自下而上出入环冷机内部实现物料的冷却。环冷机分为4段,一段的热气流入窑作为二次风;二段的热气流被引入链篦机预热I段作为热源;三段热气流被引入链篦机抽风干燥I段作为热源;四段的废气由环冷机本身的烟囱排出。这样不仅实现了单机设备热气流的利用率,而且还实现了多机设备热气流的循环利用,提高了能源利用率。球团在环冷机上大约经过45min的冷却,使球团温度降到150℃一下,经过排料口排出由皮带机运往储料处,待高炉炼铁用。

- 结语

链篦机-回转窑球团法生产的氧化球团工艺日趋成熟,并得到了各大钢铁企业的认可,但还需在整体的工艺及配套的耐火材料选择进行不断的改进,争取为钢铁企业创造更大的效益。

最新动态

-

钢包该如何选择耐火材料

2024-09-24

-

高铝砖该怎么选择

2024-09-20

-

高炉该怎么选择耐火材料

2024-09-09

-

球团回转窑耐火材料使用方案

2021-09-06

-

链篦机内衬耐火材料砌筑方案

2021-08-12

-

耐火喷涂料是什么材料应该怎么用

2021-08-02

-

顶燃式热风炉都用哪些耐火材料

2021-07-29

-

轧钢加热炉耐火材料应该如何选择

2021-07-26

-

烧结机机头静电除尘器运行维护措施

2021-07-22

-

套筒石灰窑的优点和缺点都有哪些

2021-07-20

为高温工业窑炉铸造安全节能的衬体材料

郑州正仟耐火科技有限公司

邮箱:coo@marsref.com电话:+86 13683830404 地址:河南省新密市超化镇工业园区